硬实力赋能,加速汽车行业智能融合进程

移动机器人(AGV/AMR)是未来智慧物流搬运的柔性化发展方向,为传统制造工厂升级改造、新的智慧工厂设计提供了建设性思路。随着移动机器人广度和深度的不断扩展,对技术迭代更新提出了更多样的要求。

移动机器人具有管理系统化、操作信息化、作业自动化、数据智慧化、网络协同化、布局柔性化等突出特点。从简单的搬运发展到大规模的智能融合,与各流程、工艺紧密结合,参与全流程应用。

据统计,近四年中国AI专利申请量排名全球首位,智能技术的加持减轻机器人对核心硬件的依赖程度,以软件赋能硬件,自然导航技术的广泛应用,大大扩展了移动机器人的应用领域和应用模式,从传统工业走向各个行业新场景。

需要通过技术改造,将装配生产线由月产12万扩至月产18万,保障装配生产线的效率提升。

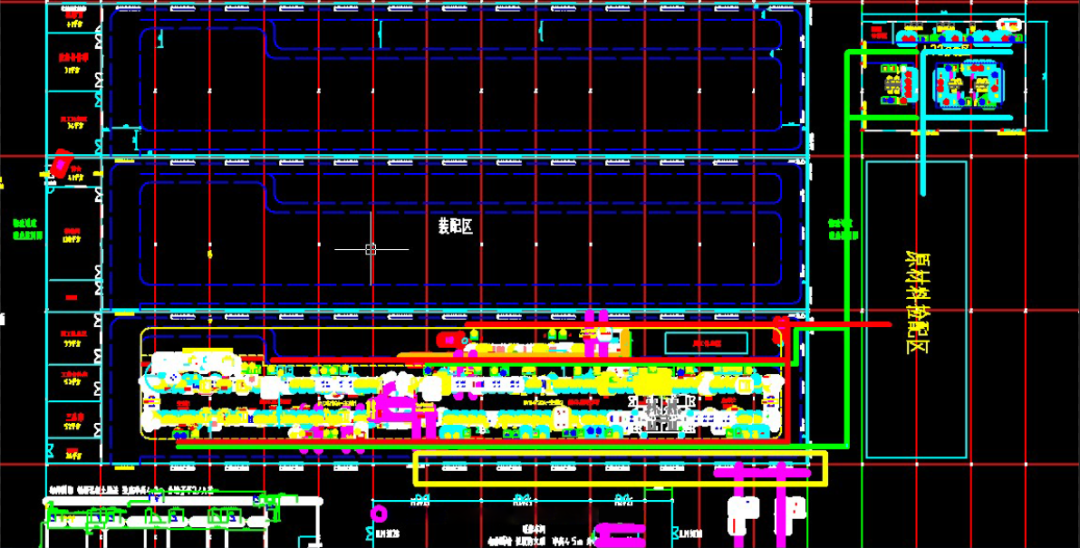

配料区、分装区到主线距离远,要保证物料高效供应,及时率达100%,任何到料不及时,就有可能导致生产不能按计划完成。

各区域距离远,沟通困难,物料人员多,需配置更便捷的智能化系统来进行管理,实现在线跟踪、路径优化、数据管理等,从而实现降本增效。

采用激光SLAM导航,有效减少磁条、二维码等辅助配件,施工方便,没有破损更换的问题;移动机器人运行稳定,避免因人为操作不规范或疏忽导致物料损坏。

可根据需求灵活调整、自主规划,构建高精地图,智能选择最优路径,自动拖挂料车,高效、准确、灵活地完成货物的移动。

移动机器人行使速度可依据产量进行调节;每台移动机器人是一个独立的单元,某一台移动机器人有故障可以单独剥离,不影响整个车间生产运行;布局简单,结构明了。

车间仓库、分装线、主线间搬运频繁,物流距离长,搬运人力较多,应用移动机器人后可大量减少人力支出及管理精力。

通过导入移动机器人和相应的管控及叫料系统,可实现物料的及时、精准投放,减少中间物料沟通、确认的时间,提高物流效率。

根据实际应用现场反馈的数据,使用移动机器人进行产线搬运串联,生产成本可以降低11-18%。

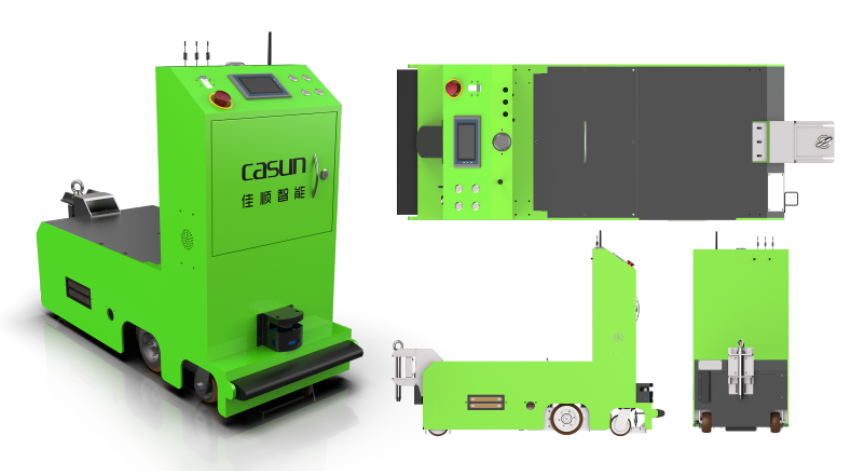

此次解决方案中运用的产品为佳顺智能SLAM导航后牵引系列移动机器人,这款移动机器人具有以下九大优势:

支持1200kg货物牵引。

采用SLAM导航,无需铺设磁条、反光板、二维码等,根据各种动态变化做实时反应及避障。

可与电梯、电子门、风淋门等多种通道设备对接,实现跨楼层、跨区域运行。

导航精度、停止精度±10mm,确保货物送达准确率,满足全线满产峰值的要求。

产品性能稳定,车体灵活,有大量成熟应用案例。

适配锂电、光伏、汽车及零配件、物流流通等行业,交付时效性高,快速实现柔性生产,保证产线流畅。

具备完善的故障自检功能,并具备远程故障诊断及自恢复功能。

电量低时,可自主前往充电站进行自动充电;无需人工干预,实现24小时运行。

搭载激光障碍物检测传感器、机械防撞装置与声光语音警示,确保安全运行。