锂电池有多少道工序可以由机器人完成?

机器人、人工智能、信息化、自动化等智能制造技术将相互充分融合,形成产业延伸和集成,形成规模效应,增强抵御市场竞争风险的能力。这是实现无人工厂的前提,也将是锂电池等离散制造线的发展趋势。

锂电池是以锂金属或锂合金为负极材料,采用非水电解质溶液的电池。

锂电池大致可以分为两类锂金属电池和锂离子电池。

锂离子电池不含金属锂,可以充电。

当然,现在人们对锂电池并不陌生,尤其是在汽车、电动车等交通工具上广泛应用后,人们对锂电池的关注度被提升到了一个更高的层次。

众所周知的特斯拉电动车就是由18650块锂离子电池串并联组成的面板。随着新能源汽车的日益普及,动力电池行业变得炙手可热!

锂电池的生产过程分为三个环节,一是极片生产,二是电芯生产,三是电池组装。

在锂电池的生产过程中,极片制造是基础,电芯制造是核心,电池组装关系到锂电池产品的质量。

锂电池生产工艺的具体步骤包括负极均化、正极均化、切割、注液、喷壳码、测试、包装。

目前锂电池的生产过程属于离散生产模式,虽然在生产过程中使用了大量的自动化专用机器,如自动涂膜、自动焊接、自动成型等。但与汽车生产相比,自动化程度仍然较低,各生产环节之间的连接仍然以人工为主。

随着我国人工成本的快速增加和机器人价格的下降,生产线使用机器人代替人工的优势逐渐显现。

机器人的应用具有高精度、高可靠性和生产柔性化的优点,可以大大提高生产效率和产品质量。

通过储能锂离子电池的产业化研发,将机器人自动化生产线技术引入锂离子电池生产线的关键环节,提高产量,解决锂离子电池生产线关键工序依赖人工操作导致的生产效率低的问题,加强生产过程中的质量控制,改善劳动条件。具有很大的示范效应和推广应用价值。

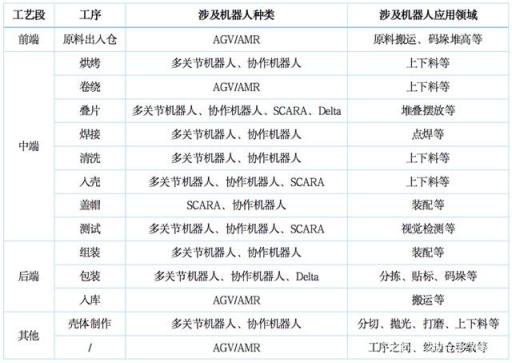

锂电池生产环节工业机器人的应用情况

以电池生产中后端工艺及PACK为主

锂电池生产工艺中端环节的叠片、焊接、封装等工序涉及工业机器人较多,因为要保证生产效率及产品一致性;后端检测、组装和PACK涉及的工业机器人也较多,因为机器人能满足较大负载的抓取、搬运动作。

1)叠片机。主要用隔膜将锂电池的正负极材料分开,防止极片短路,正负极片预先装入极片弹匣盒中,依靠机械手交替进行正负极片的计数叠片,完成叠片后由机械臂将电芯放置在叠片台工装上,由生产线工人取走进行下一-道工序的加工

2) 超声波焊接机。由工人手持完成叠片后的电池,将极耳送入焊接位置,通过声学系统的高频弹性振动,在工件之问静压力的夹持作用下,实现对叠片电池的正、负极极耳焊接。在加压的情况下,使金属表面相互摩擦而形成分子层问的融合,其优点在于快速、节能、熔合强度高、无火花、接近冷态加工

3) 裁切机。由工人将需要裁切的锂电池极耳送入裁切机刀口,通过控制气缸运动,带动裁切刀将极耳的突出部分进行裁剪,裁切过程需保证两侧极耳的对称性,并保证精度和质量的稳定

随着锂电池企业对生产效率、产品的稳定性要求逐渐增加,同时市场对机器人认可度逐渐增加,未来机器人的使用领域也将逐渐增多。

(2)行业专用的工业机器人

针对锂电行业中,工业机器人还未渗透的工序,开发专用工业机器人,不仅与生产设备无缝衔接,同时提高工业机器人的可集成能力,保证生产的柔性,提高产品的一致性。如移动机器人为例,已经专门开发出可用于收放卷的单臂搬运、背负搬运AGV。

(3)协作机器人逐步渗透各个环节

协作机器人以安全为保障,而且其负载、速度、精度也提升到一定水平,这样不仅可以满足锂电行业对机器人高速高效的要求,同时保证人员、设备、产品的安全,而且其简单易部署的特点,可提高生产设备投资回报率。

此外,目前协作机器人+AI的功能越来越多,这将带动AI在生产中的应用水平,提升企业智能制造发展水平。

(4)集成度更高的工业机器人

由于锂电行业的生产设备属于高度集成的,生产线对生产节拍、生产安全、生产信息化等的要求也较高,因此,提高工业机器人的集成能力,将大大缩短扩产建厂的周期,同时为日后的运营维护带来便捷。

首先,保证工业机器人自身使用的集成程度,即其配套的夹具、吸盘、视觉、力传感器的集成能力,同时保障其通信的稳定性、抗干扰能力及维护便捷性。

其次,提高工业机器人与锂电生产设备的高度集成能力及易于操作能力,锂电池的生产有较多的专用生产设备,根据不同工艺的需求,可以无缝和自由的集成到生产线上,有利于工业机器人的灵活使用。

最后,随着智能制造的发展,工业机器人自身的状态监测及生产情况的实时监测,都要求工业机器人提高其数字化和智能化的水平。

将来,机器人、人工智能、信息化、自动化等智能制造技术将相互充足融合,形成产业延伸和整合形成规模效应,增强抵抗市场竞争风险的能力。这是实现无人化厂的前提,也是将来锂电等离散型制造产线的发展趋势。