智造-汽车行业(二)| 佳顺智能赋能汽车冲压车间智能升级应用分享

专注智能机器人领域,让工作生活更轻松愉快

之前汽车智造分析中我们提到汽车产业是世界上规模最大的产业之一,汽车产业也是AGV的最早、最大应用场景。

汽车的整车制造分为四大工艺:冲压、焊装、涂装、总装,而在不同的工艺环节中,AGV机器人发挥着不同的作用,帮助实现物流搬运的自动化以及智能化。那么AGV在汽车生产车间里是怎么运用的呢,今天主要讲下AGV在汽车冲压工艺环节中的应用。

汽车冲压车间

汽车车体由多块形态各异的钢板构成,冲压车间的任务就是把成卷的钢板展开,送进冲压机,冲成一个个车体所需的部件。

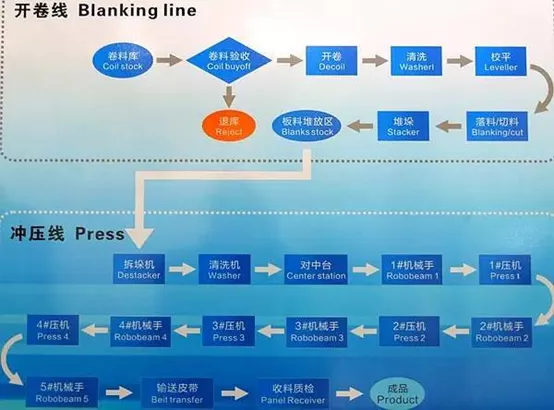

汽车冲压车间一般工艺流程:

原材料(板料和卷料)入库→开卷线→大件清洗涂油、小件开卷剪切→冲压生产线→安装模具调试首件合格→投入批量生产→合格件防锈→入库→.....

传统冲压车间

冲压车间物料体积大、重量高,传统的冲压车间在开卷、上料、零件冲压、行车吊运、物料装箱、物料配送等环节,以人工为主,再配备叉车运输,最终冲压零件料箱运输到库房。随着汽车市场的飞速发展,自动化生产生产已经广泛应用到了汽车冲压车间,随着未来汽车的发展,自动化、信息化、数字化、智能化才是汽车冲压车间未来的升级发展方向。

汽车冲压车间智造需求

随着冲压工艺的完善、材料的变革,企业对冲压车间智能制造的要求越来越高,工厂的智能化也越来越受到重视,也是汽车品牌取得竞争优势的着力点之一;

在车企冲压车间智能制造改造中,同样存在产线导入改造周期长、成本高、运行维护复杂、停线影响大、整体物流布局柔性化及拓展性低。

01产线单一,适应性差

要求每一道工序的节拍统一,否则就会因任何一道工序的停顿耽误而影响整条生产线的进程,如缺料、缺件、废品或出现意外问题。

02占地大,场地成本高

要求厂房很大很长很高(总装车间线体长度一般在300米以上),土建成本高,并且需要提前设计设备地坑(深2米左右)。

03通道狭窄,交通拥堵

连续的生产线隔断了通道,造成供应线路长,人和车辆过往不方便。

04运输距离长运,维护难

设备的布局与导入不可逆,后期改造困难;输送设备长,跨区域后联动维护不便。空中线需设计制作大面积空中钢平台以及维修平台,维护难度大。

智能制造冲压车间

汽车冲压智能制造应用中,目前主流观点是分为自动化、信息化、数字化、智能化四个阶段,利用信息化、数字化、智能化的技术研究提高冲压车间整体效率、提升冲压件的质量水平、降低冲压件成本、缩短新产品调试周期的工艺技术应该是努力的方向,利用这些新的技术与传统的冲压各工序相结合,对工艺流程智能化升级:

包括冲压线、机器人、模具、端拾器、输送线、自动上下料装置、自动换模装置,实现冲压过程、机器人运行轨迹、端拾器连接及取件、自动取料、自动装箱、自动化换模的生产过程智能化。

AGV应用效益

AGV的在冲压车间的布局不仅仅是搬运物料,AGV为在产线中的布局是一套完整产线智慧物流解决方案,AGV系统可以与冲压MES系统等进行数据交互,整套方案具备物料跟踪、仓储管理、与各种生产系统接口对接的能力,为企业实现信息化、数字化、智能化全面智能制造提供了有效的保障。

智能AGV 的应用对冲压车间来说是一次全新的技术变革,也为企业下一步实现智能仓储体系打下基础。

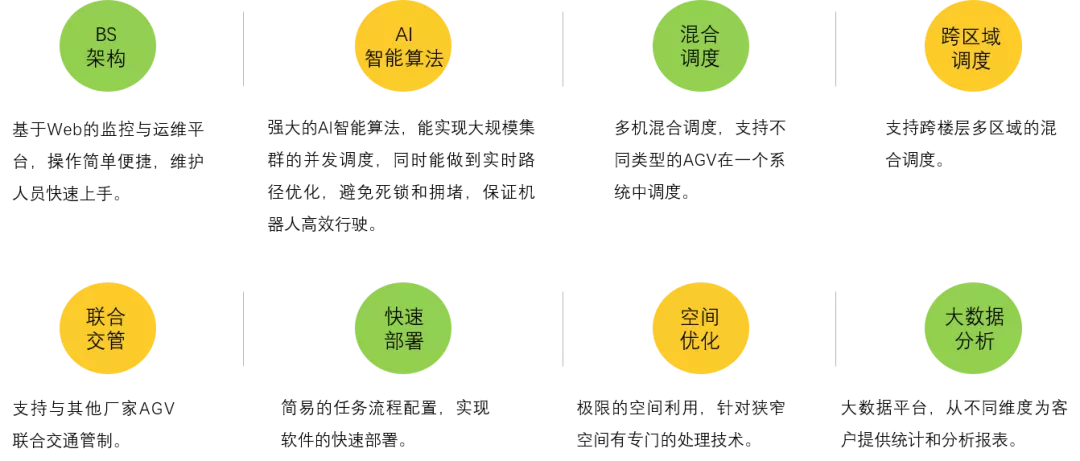

图:佳顺智能在汽车行业智能化改造方案优势

提高安全性

冲压零件生产过程中,料箱的转运流量不是一成不变的,比如生产侧围零件时,冲压机线尾物流转运量非常大,侧围料箱长度尺寸大于3500mm,但转运空间却十分有限,叉车转运时,经常会出现磕碰等情况。采用AGV 后,避免了此种情况的发生,减少了器具的维护成本,同时也减少了可能导致的安全风险。

降本增效

经过汽车领域冲压车间智慧物流项目实施效果估算,采用AGV可节省约20%的能源消耗。此外,AGV的采用,还节约了物流运营成本。

数字化赋能

智能AGV 系统可以与冲压MES 系统等进行数据交互,为下一步实现智能化无人冲压仓储物流打下基础,提升了冲压车间数字化、智能化的能力;

冲压车间AGV应用注意事项总结

1.节拍与线路规划

由于冲压车间生产不均衡,如料箱转运,高峰值节拍可达到40s 下线一个料箱,低谷值在300s 一个料箱,所以需要对程序及规划路线进行设定,系统需要判断零件的节拍,进行AGV 路线的调节,不同节拍采用不同路线、不同速度,从而优化AGV 的数量。

2.减震

AGV 走轮为刚性较强,在AGV 实际运行过程中会产生很大振动,定位销每次在与托盘车挂靠的过程中,也会产生振动,需要采用缓冲机构,减轻定位销的冲击,同时,多定位销定位,可以提高定位销与托盘车的匹配性,减少匹配过程中的摆动,分担作用力。所以选择AGV 时需要考虑采用弹簧减振,减小振动幅度,从而降低故障率、提高定位精准性。

3.配重

冲压车间地面一般为钢纤维耐磨地面,AGV 在牵引1 吨左右的冲压件在地面行车时,会出现打滑脱离磁条轨道的情况。需要在AGV 前后预留配重空间,进行配重调整。同时,需要选择大功率舵轮,避免后续由于配重调整导致动力不足。

4.偏载

由于AGV 搭载的托盘为通用托盘,因此一般按照最大尺寸进行设计,为了保证料箱与摆件人员距离最小,料箱会放置在通用托盘的一侧而非正中心,因此运行过程中会出现偏载的情况。需要通过合理布置脚轮、AGV 配重,程序补偿,来抵消偏载造成的行驶角度不正。

5.转弯半径

冲压线尾空间有限,为了保证不过多占用空间,一般要求双向牵引式AGV 转弯半径小于1.5m,因此需要在布置托盘脚轮过程中一定程度的向中心布置,减少转弯半径。

6.舵轮及磁导航传感器布置

舵轮作为整个AGV 的动力轮,位置十分关键,舵轮如果经过磁条路线区域,会对磁条造成破坏,因此要考虑磁导航传感器偏置,避免舵轮压过磁条路线。

7.速度选择

AGV 小车速度不是越快越好,行驶太快会增加刹车距离,同时,惯性可能导致货物倾倒,存在较大安全隐患。速度过大,还会导致转弯过程中脱轨,重复加减速,能耗也会增加。根据测试,冲压AGV 直线速度一般不大于1m/s,转弯速度不大于0.4m/s,此速度可以保证AGV 稳定运行。

8.运营维护

前期项目规划时需要综合考虑AGV 生命周期的监管、维护和备件成本及服务企业服务能力;维护培训、故障处理等需要及时处理,保证产线正常工作。

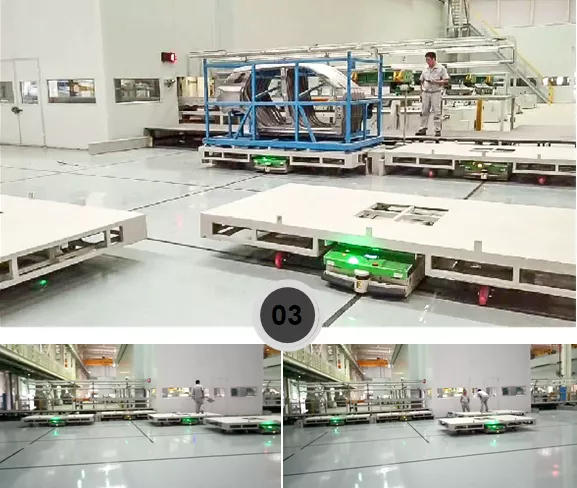

项目应用场景

应用案例:冲压车间

方案产品:佳顺智能C1潜伏牵引系列

功能说明:

1、实现自动空、满台车交换;

2、物料信息与台车通过RFID数据化绑定;

3、AGV系统与冲压机通讯,实时显示当前生前零件;

4、AGV具备全向运行功能。