锂电池PACK的小知识

锂电池自问世以来,以其高能量密度、高电压、环保、长寿命、快速充电等优势,受到3C数码和电动工具行业的青睐,对新能源汽车产业的贡献尤为突出。随着世界能源危机和环境问题的日益突出,锂电池产业作为新能源汽车的动力源,市场潜力巨大,是国家战略发展的重要组成部分。

资料来源:网络 整理:佳顺智能

PACK电池包基础介绍

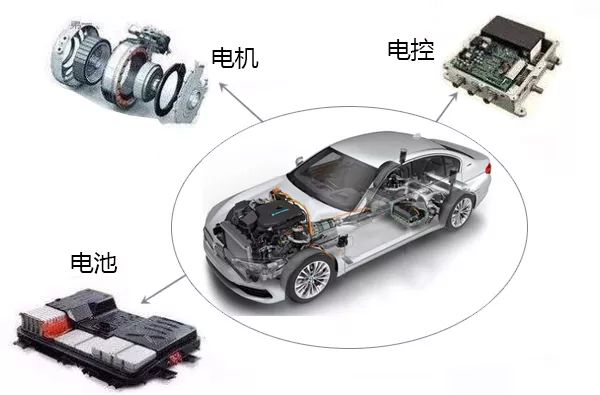

新能源汽车三电系统

电池包(PACK)与底盘集成

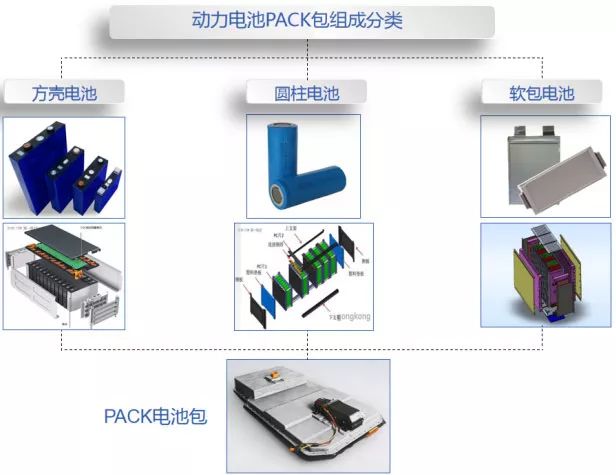

PACK电池包的分类

什么是电池组?

首先要了解锂电池单体、锂电池模块、锂电池组的一般区别:

电池:构成电池组和电池组的最基本元素。一般可以提供的电压在3V到4V之间;

电池:单个物理模块由多个单体组成,提供更高的电压和容量;

Pack:一般由多个电池组组成。同时增加了电池管理系统(bms),这是电池厂提供给用户的最后一个产品。

PACK的组成分类

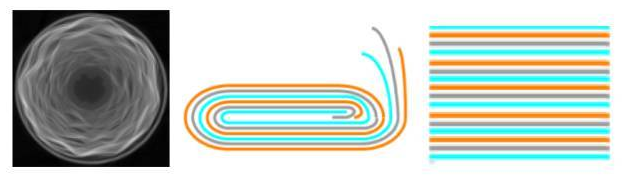

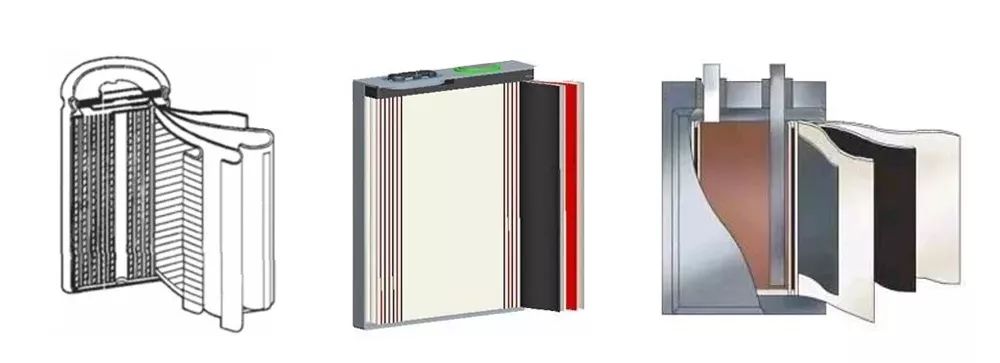

电芯作为PACK的核心组成,目前以电芯的外形分类主流分为三大类:方壳、圆柱、软包(聚合物电池)。正负极片通过不同的方式封装到相应的外壳里面。

左圆柱卷绕 中-方形卷绕 右-方形层叠

左-圆柱电芯 中-方壳电芯 右-软包电芯

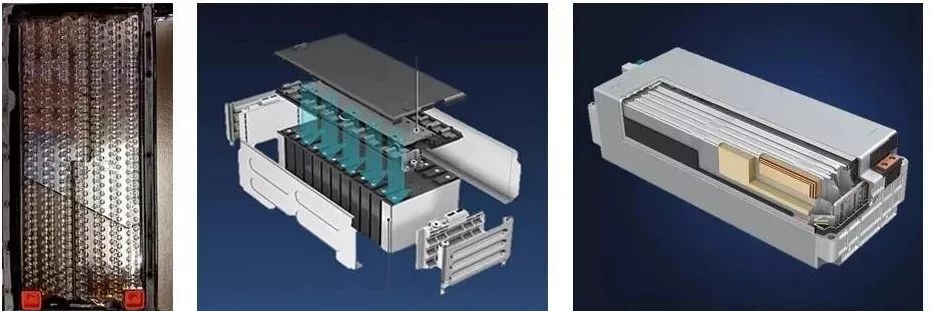

电池模组

通过组装单体电芯,通过汇流排将电芯组成不同的串并联,可用螺丝锁紧、电阻焊、超声焊接、超声铝丝焊及激光焊接。

综合考虑生产良率、效率及连接点的内阻,目前激光焊接已经是很多电池厂商的首选。

左-圆柱模组 中-方壳模组 右-软包模组

PACK电池包

左-圆柱PACK 右-方壳PACK

软包PACK

PACK电池包的组成

主要包括电池模块、机构系统、电气系统、热管理系统和BMS几个部分。

电池模块

如果把电池PACK比作一个人体,那么模块就是“心脏”,负责储存和释放能量,为汽车提供动力。

机构系统

主要由电池PACK上盖、托盘、各种金属支架、端板和螺栓组成,可以看作是电池PACK的“骨骼”,起到支撑、抗机械冲击、机械振动和环境保护(防水防尘)的作用。

电气系统

主要由高压跨接片或高压线束、低压线束和继电器组成。高压线束可以看作是电池PACK的“大动脉血管”,将动力电池系统心脏的动力不断输送到各个需要的部件中,低压线束则可以看作电池PACK的“神经网络”,实时传输检测信号和控制信号。

热管理系统

热管理系统主要有4类:风冷、水冷、液冷、相变材料。以水冷系统为例,热管理系统主要由冷却板,冷却水管、隔热垫和导热垫组成。热管理系统相当于是给电池PACK装了一个空调。

BMS

Battery management system 电池管理系统,可以看作是电池的“大脑”。主要由CMU和BMU组成。

CMU :Cell monitor Unit单体监控单元,负责测量电池的电压、电流和温度等参数,同时还有均衡等功能。当CMU测量到这些数据后,将数据通过前面讲到的电池“神经网络”传送给BMU。

BMU:Battery management Unit电池管理单元。

负责评估CMU传送的数据,如果数据异常,则对电池进行保护,发出降低电流的要求,或者切断充放电通路,以避免电池超出许可的使用条件,同时还对电池的电量、温度进行管理。根据先前设计的控制策略,判断需要警示的参数和状态,并且将警示发给整车控制器,最终传达给驾驶人员。

PACK电池包爆炸图

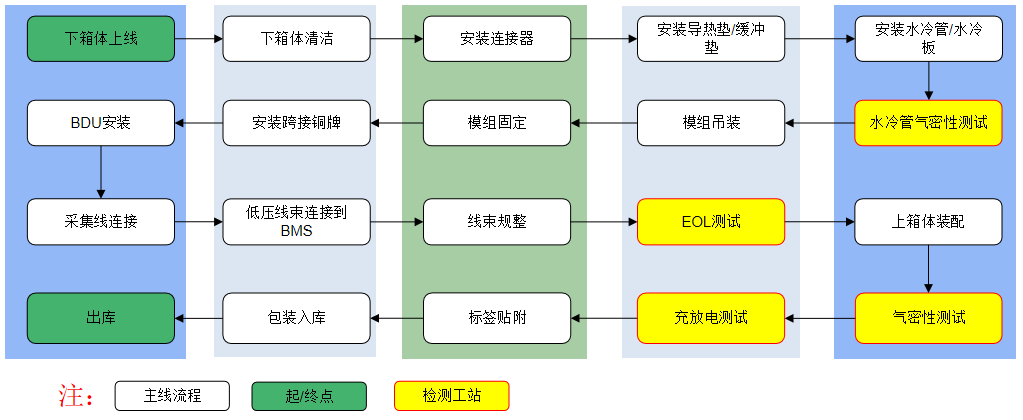

工艺流程

电池PACK是新能源汽车核心能量源,为整车提供驱动电能。作为新能源汽车的核心部件,其品质直接决定了整车性能。锂电池制造设备一般为前段设备、中段设备、后段设备三种,其设备精度和自动化水平将会直接影响产品的生产效率和一致性。

虽然电芯及模组种类不同,但是PACK的组成和工艺流程大体是一样的(并不是所有的厂商工艺流程一样),下图所示供参考。

PACK装配工艺流程

主要分为装配工艺、气密性检测工艺、软件编写工艺、电性能检测工艺等。

产线介绍

PACK装配过程中存在很多柔性线路及压装拧紧,要自动化的难度较高及投入产出比不高,所以后段设备的自动化程度相对于前段和中段会比较低,但是可兼容圆柱、方壳、及软包三种PACK电池包装配。

自动化的工位:

-下壳体自动上线

-模组自动上线入壳体

-模组固定拧紧

-上盖上线及拧紧

-自动涂A/B导热胶(根据工艺而定)

-自动涂密封胶(根据工艺而定)

-成品下线

另外有些会提出铜牌安装及螺丝拧紧、气密性测试、EOL测试也需要自动的方式,这种比较少,且稳定性较难保证。

后段PACK线量产自动化设备AGV/AMR应用案例分享:佳顺智能新能源行业智慧物流解决方案

案例:比克电池新能源转运项目

以上就是锂电池包PACK的基础知识讲解。

随着动力电池行业的逐渐成熟,电池组的模块化技术必将越来越成熟。电池技术的发展涉及多学科、多领域的知识,需要跨学科的技术集成。总而言之,车企要想最终生产出完全符合新能源汽车要求的大规模寿命、稳定性、可靠性、安全性的PACK产品,需要大量的工程实践、测试验证,以及产品不断优化升级的过程。